画像検査とは?仕組みややり方、検査方法を解説「AIを使った外観検査の事例も」

製造業の品質管理において、画像検査は欠かせない技術となっています。特に、AIを活用した外観検査は、品質向上と効率化を実現する手段として注目されています。

本記事では、画像検査の基本からAI活用事例までを詳しく解説します。

画像検査とは

画像検査とは

画像検査は、カメラで撮影した製品の画像を基に、画像認識システムなどによって自動的に外観検査を実施する方法です。目視検査では見逃しやばらつきが生じやすいですが、画像検査ではそのような課題を解消できます 。

外観検査とは

外観検査は、製品の外部を目視またはカメラ、センサーなどを用いて詳細に観察し、製品の品質や異常を確認する重要な品質管理プロセスです。製造ラインにおける中間、または最終チェック工程として、製品の形状、色、傷、汚れ、寸法などを厳密に評価し、不良品を徹底的に排除する役割を担っています。

外観検査について詳しく知りたい方は、【外観検査とは?検査項目と方法、AIによる自動化事例を解説コラム】をご覧ください。

目視検査とは

目視検査は、人の目(肉眼)を用いて製品や部品の外観、形状、傷、汚れ、異物などを確認し、品質に問題がないか判定する方法です。機械では難しい繊細な傷や微妙な色の違い、複雑またはイレギュラーな不良品を判定するのに適した方法です。一方、人に見逃しやばらつきが発生しやすい点が課題となります。

画像検査の仕組み

画像検査システムは、カメラで製品を撮影し、画像処理アルゴリズムを用いて欠陥や異常を検出します。これにより、リアルタイムでの品質チェックが可能となり、製造ラインの効率化が図れます。

画像検査の目的

主な目的は、製品の品質を均一化・標準化し、不良品の流出を防ぐことです。また、検査工程の自動化により、人為的ミスの削減や作業者の負担軽減も実現できます。

画像検査のメリット

- 品質の均一化:人の目では見逃しがちな微細な欠陥も検出可能。

- 効率化:検査時間の短縮とラインのスループット向上。

- コスト削減:人件費の削減と不良品によるコストの低減。

画像検査のデメリット

- 誤判定のリスク:良品を不良品と判定する「過検出」や、不良品を見逃す「未検出」が発生する可能性。

- 検査範囲の制限:画像では判別できない異常(触覚や内部欠陥)には対応が困難。

- 導入コスト:設備の導入やシステム構築に高額な初期費用が必要。

画像検査のやり方・検査方法の種類と自動化の方法

画像検査には、目的や製品、検査精度に応じてさまざまな手法や装置があります。近年では、従来型の画像検査装置に加え、AIを活用した高度な自動判定システムも広く導入されつつあります。

この章では、代表的な2つのアプローチとして「画像検査装置による検査」と「AI画像検査」の概要と特徴を比較しながら紹介します。

画像検査装置

画像検査装置とは?

画像検査装置とは、製品を撮影するカメラ(撮像系)、画像を解析する画像処理ソフト、対象物を照らす照明機器、および不良品を排出する制御システムなどで構成された検査機器です。ラインに組み込まれて自動的に製品を撮影し、ルールに従ってOK/NG判定を行います。

どんな画像検査ができるのか?

- キズ・汚れ・異物などの外観検査

- 印字・ラベルの有無や誤りの検査

- 形状・寸法の計測

- 数量・有無判定(数え検査)

製品形状が安定しており、不良のパターンが明確に定義できる場合に高い効果を発揮します。

画像検査装置のメリット

- 高速処理:大量生産ラインでもリアルタイムに対応

- 高い再現性:人の感覚に左右されず、常に同じ基準で検査可能

- 導入実績が豊富:食品、電子部品、自動車、医薬品など多様な業界で活用

AI画像検査

AI画像検査とは?

AI画像検査は、従来のルールベース画像処理では検出が難しい「曖昧な欠陥」や「ばらつきのある正常品」を判定するために、ディープラーニング(深層学習)を活用した画像検査手法です。人が「良品」と判断する感覚をAIが学習し、目視に近い柔軟な判定が可能になります。

どんな画像検査ができるのか?

- 微細なキズ、ムラ、にじみなどの検出

- 同一製品でも個体差のあるパターン認識

- 良否判定が難しいグラデーションや自然物の検査

AIは「例外処理」に強く、検査ルールを事前に定義しきれない場合でも学習により対応可能です。

AI画像検査のメリット

- 人間の目に近い柔軟な判定

- 未知の欠陥にも対応可能

- ルールのメンテナンス不要で学習により自動適応

🔍従来の画像検査とAI画像検査の比較

項目 | 従来型画像検査装置 | AI画像検査 |

欠陥の明確さ | 明確な欠陥・基準がある場合に有効 | 曖昧な欠陥・変動が大きい製品に有効 |

検査精度 | 高精度(ルール次第) | 高精度(学習次第) |

初期設定・運用 | ルールの設定に専門知識が必要 | 学習データがあればノーコードでも可能 |

継続運用コスト | 変更時に都度ルール更新が必要 | 継続学習で自動最適化可能 |

画像検査で活用される「画像認識・処理アルゴリズム」

画像検査の精度やスピードを左右する最も重要な要素の一つが、「画像認識・処理アルゴリズム」です。これは、撮影した画像データをどのように解析し、製品の良否を判定するかを決めるロジックであり、AI技術の発展によりその高度化が進んでいます。

本章では、画像検査に用いられる主なアルゴリズムを、従来型とAI型に分けて紹介します。

1. 従来型の画像処理アルゴリズム(ルールベース)

従来の画像検査では、プログラムで定義した明確なルールやしきい値に基づいて検査を行います。以下のようなアルゴリズムが代表的です。

■ エッジ検出(Edge Detection)

画像の輪郭や境界を見つける処理。製品の形状検査や輪郭ズレ検出などに使われます。SobelやCannyなどが有名。

■ テンプレートマッチング(Template Matching)

正常品の画像をテンプレートとして登録し、それとどれだけ一致するかを比較して判定。位置ズレやパターンミスの検出に有効です。

■ ヒストグラム解析

画像の輝度や色分布をグラフ化し、異常なピークを検出。不良品特有の色ムラや焼けなどを検出できます。

■ 二値化処理・しきい値判定

画像を白黒に変換し、「この明るさ以上なら白、それ未満は黒」として分けて処理。不良個所の数や大きさを定量的に測る際に使用されます。

2. AI(ディープラーニング)を活用したアルゴリズム

従来のルールベースでは対応が難しかった、「ばらつき」「曖昧な良否」にも柔軟に対応できるのがAIベースのアルゴリズムです。

■ 異常検知モデル(Anomaly Detection)

正常品だけを学習させ、異なるパターンが現れた場合に「異常」と判定。不良画像が少ない現場に最適。

■ 分類モデル(Classification)

正常と異常の画像をそれぞれ大量に学習させ、「これはOK」「これはNG」とカテゴリーごとに判定。

■ セグメンテーション(Segmentation)

画像上の各ピクセルを分類し、不良箇所の領域をピクセル単位で可視化する手法。キズや汚れの位置を特定できます。

■ GAN(敵対的生成ネットワーク)による欠陥強調

AIが正常画像を再構築し、元画像との差分から欠陥を検出。微細なムラや異物など、目視でも難しい欠陥の強調に有効です。

3. どのアルゴリズムを使えばよいのか?

以下は判断の目安です。

目的・製品特性 | 向いているアルゴリズム例 |

欠陥が明確で定義しやすい | テンプレートマッチング、しきい値処理 |

欠陥があいまい・ばらつき大 | AI分類モデル、異常検知モデル |

欠陥の位置を知りたい | セグメンテーション |

学習データが正常品しかない | 異常検知モデル |

画像検査で使われるアルゴリズムは、製品特性や検査目的に応じて使い分ける必要があります。特に近年は、ディープラーニングを用いたAIアルゴリズムにより、「人の感覚に近い柔軟な検査」が可能になり、検査精度・業務効率ともに大きく向上しています。

より適切な手法を選ぶためには、現場環境・不良品の傾向・画像データの蓄積状況などを考慮した上での検討が不可欠です。

工場・製造業では画像検査を製品外観検査に活用

工場・製造業では画像検査を製品外観検査に活用

製品外観検査とは、製品の外側(見た目)に存在する欠陥や異常を確認し、出荷前の品質を保証するための検査工程です。製品が設計通りに仕上がっているかを、キズ・汚れ・変形・バリ・異物・印字ミスなどの有無によって判断します。

製造業では、目視による検査が一般的に行われてきましたが、検査対象の多様化や求められる品質レベルの向上により、現在では画像検査装置やAIを使った外観検査の導入が加速しています。

▷ 外観検査でチェックされる主な不良例

不良の種類 | 内容 |

キズ(傷) | 面に引っかき・打痕などの痕がある |

汚れ | 汗・油分・異物の付着など |

バリ | 成形時にできる不要な突起 |

欠け・欠損 | 部品の一部が欠けたり、削れている状態 |

印字ミス | ロット番号や日付などの印字が不鮮明・欠落 |

色ムラ | 装やコーティングの不均一 |

ゆがみ | 規定の形状から外れた曲がりや反り |

▷ 製品外観検査の主な目的

- 品質保証(出荷品質の維持)

不良品の市場流出を防ぎ、ブランド信頼性を確保。

クレーム防止

顧客からの返品・苦情を防止し、企業イメージを守る。トレーサビリティ対応

不良品の原因を遡ることで、工程改善に役立つ。工数削減・省人化(画像検査・AI導入時)

人手による検査の限界を補い、精度とスピードの向上を両立。

▷ 外観検査と画像検査の関係

外観検査は「目視で製品をチェックする作業」ですが、それを自動化・高度化したものが画像検査です。特にAIを活用した画像検査では、これまで人間の感覚に頼っていた判断を再現・超越する精度で行うことが可能になっており、

- 作業者の経験・感覚によるバラつきを排除

- 微細なキズや色ムラの見逃しを防止

- 検査の一貫性と再現性を確保

といった点で、工場のDX(デジタルトランスフォーメーション)を支える要素にもなっています。

▷ より詳しい外観検査の技術・仕組みは別記事で解説中!

✅外観検査とは?目的と検査項目、検査方法の種類、AI活用事例を解説

製品外観検査のAI活用の方法と事例

AI外観検査システム「SearchMaru」とは

SearchMaru(サーチマル)は、製造業向けに開発されたAI搭載の外観検査システムです。ディープラーニング技術を活用し、人の目に代わって製品のキズ・汚れ・欠け・異物混入などの不良を自動で検出します。従来の画像処理技術では対応しづらかった曖昧な不良やばらつきのある製品にも柔軟に対応できるのが大きな特長です

▷ SearchMaruの主な特長

特長 | 内容 |

高精度なAI判定 | 正常品・異常品の画像データをもとに学習を行い、微細な異常や目視で見逃しがちな欠陥も正確に検出します。 |

短期間で導入可能 | 現場で撮影した画像をそのままAIに学習させることができ、検査対象の変更にも柔軟に対応。 |

クラウド連携にも対応 | クラウドを活用したモデル更新やリモートメンテナンスが可能。多拠点での一括管理にも最適です。 |

簡易UIで現場に優しい | ノーコード設定・シンプルな操作画面により、現場のオペレーターでも容易に運用可能です。 |

▷ SearchMaruの仕組み(導入から運用まで)

- 画像収集:実際の生産ラインで撮影した良品/不良品の画像をAIに提供。

- AI学習:AIが大量の画像を学習し、不良の傾向や特徴を自動で把握。

- 検査実行:製品の画像をリアルタイムで解析し、異常を検出。

- フィードバック/再学習:運用中の結果をもとに、AIが継続的に性能向上。

🎯 導入企業の現場からは「目視に比べて検出率が2倍に」「誤検出が激減」「検査工程のコストが30%削減」などの成果報告も。

▷ SearchMaruの業界別対応分野(例)

- 半導体業界:表面の粗さ、パーティクル(微粒子)

- 電子部品業界:クラック、ピン折れ、微細な汚れ

- 自動車業界:バリ、焼け、ヒケ、樹脂部品の異物混入

- 金属加工業界:表面傷、変形、サビの検出

- 食品・医薬品業界:パッケージの破損、異物混入、ラベルの印字確認

▷ SearchMaruはどんな企業におすすめか?

- 「目視検査のばらつき」に悩んでいる現場

- 検査工程の人手不足を補いたい製造業

- 不良率を下げながら検査スピードも上げたい企業

- AI検査を導入したいが、専門知識がない企業

SearchMaruは、AIの力で現場の検査精度と生産性を両立させる、これからの製造業の標準インフラとなるソリューションです。

「SearchMaru」の事例

例えば、ある製造ラインでは、目視検査による不良品の見逃しや過検出が課題となっていました。そこで「SearchMaru」を導入した結果、AIによる高精度な判定が可能となり、不良品の見逃しや過検出が大幅に減少しました 。

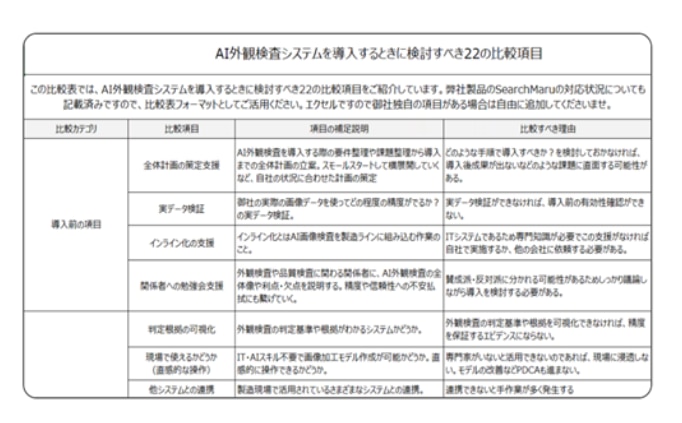

AI外観検査システムを

導入するときに検討すべき

22の比較項目

\ AI外観検査の比較項目をエクセルで確認 /

SearchMaru

製品概要カタログ