製造業の生産スケジューラに対する課題

製造業において、効果的な生産スケジューリングは業績向上の鍵です。しかし、多くの企業が以下のような課題に直面しています。

- 需要の変動

顧客ニーズの変化に迅速に対応できない。 - 資源の最適利用

機械や人員の稼働率が低く、生産効率が悪化している。 - 情報の断片化

複数のシステム間での情報共有が困難で、意思決定が遅れる。 - 在庫管理

過剰在庫や欠品が発生し、コストが増大している。

これらの課題を解決するためには、戦略的なアプローチが必要です。

生産計画パッケージ導入のメリットとデメリット

メリット

- 効率化

生産スケジュールを最適化し、無駄を削減することで、リードタイムが短縮されます。 - 柔軟性

需要の変動に迅速に対応でき、計画変更も容易です。 - データ活用

リアルタイムなデータ分析により、的確な意思決定が可能となります。 - コミュニケーションの向上

部門間の情報共有がスムーズになり、チーム全体の協力が促進されます。

デメリット

- 初期投資

導入には多大なコストがかかる場合があり、ROIを見込むまでに時間がかかることも。 - システムの複雑さ

導入したシステムが複雑すぎると、従業員の混乱を招く可能性があります。 - カスタマイズの必要性

業務に合ったカスタマイズが必要な場合、追加のリソースや時間が必要です。

生産計画パッケージ導入が失敗する理由

生産計画パッケージの導入にはリスクも伴います。以下は、よくある失敗要因です。

- 経営陣のサポート不足

上層部の理解と支援が欠如していると、プロジェクトが頓挫することがあります。 - 不十分なニーズ分析

現場のニーズを無視したままシステムを選定すると、導入後の使い勝手が悪化します。 - 教育不足

従業員への十分なトレーニングが行われないと、システムの活用が進まなくなります。 - プロジェクト管理の失敗

明確なプロジェクト計画がなく、進捗が管理されないと、スケジュールや予算をオーバーするリスクがあります。

生産スケジューラの導入は、製造業の競争力を高めるための重要なステップです。

しかし、課題やリスクを理解し、適切な対策を講じることが成功の鍵です。

当社の専門コンサルティングサービスを通じて、貴社のニーズに最適な生産計画パッケージの選定と導入をサポートいたします。

まずはお気軽にご相談ください。

生産スケジューラ導入事例

導入事例企業 製造業A社の概要

サンプル

今回取り上げるロジスティクスPSIの導入事例企業A社は、年商400億円の日用品製造業です。在庫計画はこれらの物流構造の中を流通する在庫の補充計画、移送計画、そして、その製品の生産計画に関係します。また、リソース計画は倉庫のキャパシティ計画や輸送計画から構成されます。

今回取り上げるロジスティクスPSIの導入事例企業A社は、年商400億円の日用品製造業です。在庫計画はこれらの物流構造の中を流通する在庫の補充計画、移送計画、そして、その製品の生産計画に関係します。また、リソース計画は倉庫のキャパシティ計画や輸送計画から構成されます。

導入前の課題

- 計画担当者の負荷50%以上の低減したい

- ノンカスタマイズ活用により、パッケージバージョンUP時の対応コストを抑制したい

導入時に注意した点

- お客様とベンダーの両方が主でシステム構築。

- 細部にまでこだわり過ぎると稼働のハードルが上がる。

- システム導入で計画立案業務が全自動になるわけではない。自動7割、手動3割。

導入に向けた準備

- 業務分析

AS-IS、TO-BEを描きシステム化する部分と人が判断する部分を分け、どこにどんな課題があるか、何を重視するかなどを整理。 - 要件定義

システムのスコープ、ステップを決め、必須要件、任意要件それぞれを計画システム、周辺システム、運用回避など何で解決するのか整理。 - システム選定

スケジューラパッケージ導入、スクラッチ開発、既存システム改修など過剰投資にならない最適なシステムを検討。

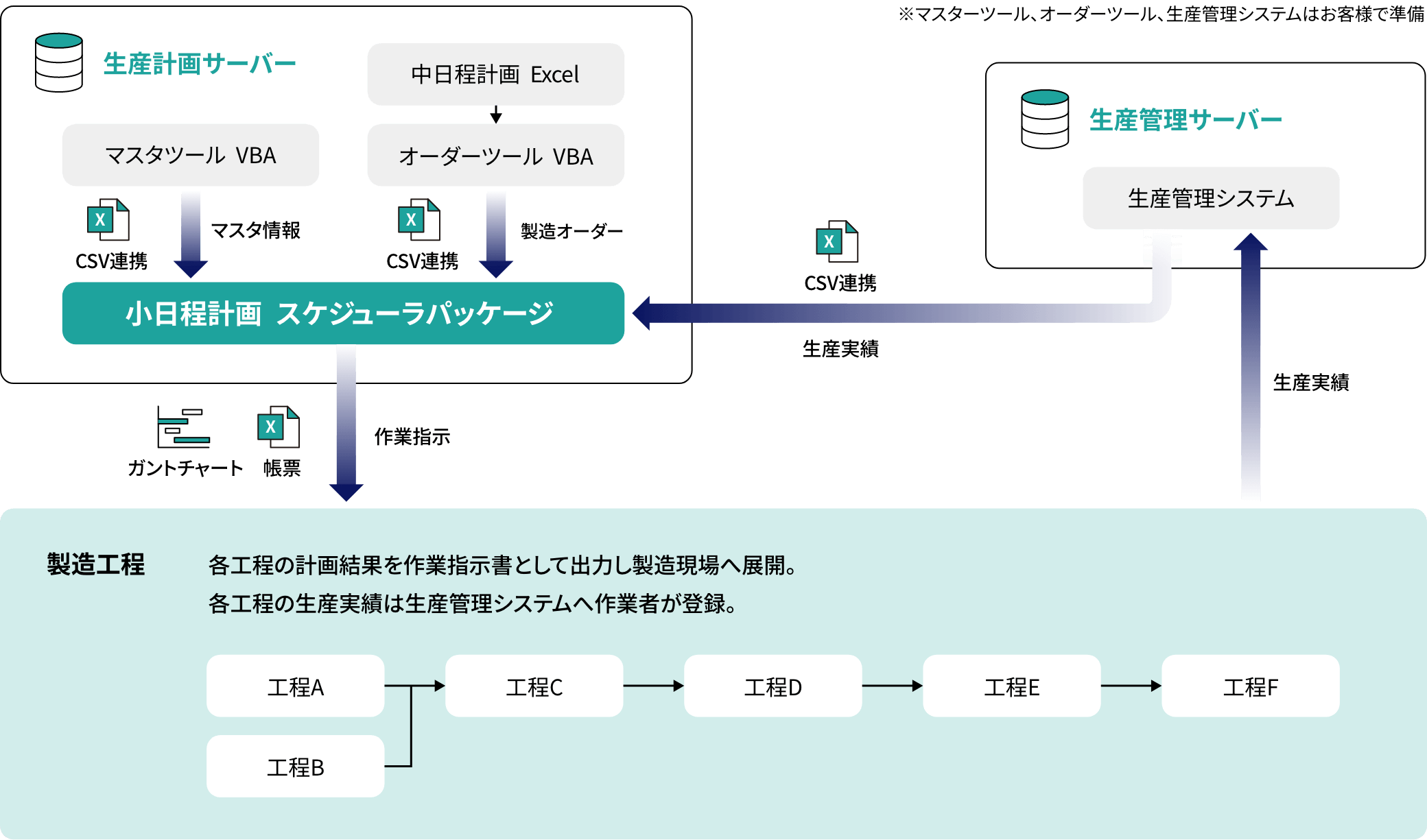

導入後のシステム概要図

導入効果

- 計画立案時間の短縮によるコスト削減

- 計画立案ノウハウの属人化を特定の人に依存しない体制の実現

- 計画変更時の影響範囲を、シミュレーションにより納期確認、設備、物量変動等の把握が可能に

- 全体の予実把握、部門間の相互理解、レスポンス向上、コミュニケ―ションツールとしての活用を実現