AI画像分類による検査データ解析と伴走型支援で製造業の競争力を高める方法とは?

2024年12月13日に、「AI外観検査は「検知」だけなのか? ~不良要因特定、歩留まり改善につなげる方法を解説~」というセミナーを開催しました。今回はその講演内容のポイントについてご紹介します。

目次[非表示]

製造業の課題解決へ!AI画像分類と検査データを活用した伴走型支援

最初に、製造業の現場で直面する課題を解決するために注目されている技術をご紹介します。

近年、製造業界では労働生産性の低下や人材不足が深刻な問題となっています。特に、熟練工の高齢化や若手人材の確保難により、現場の技術継承が急務です。このような状況下で、AI画像分類技術と検査データの活用が、これらの課題解決に大きく寄与しています。

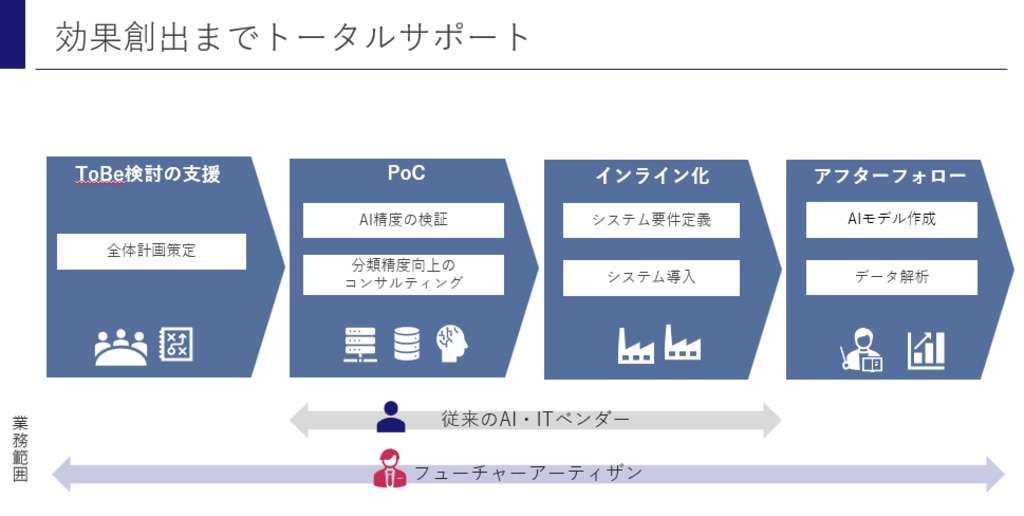

弊社は、30年以上にわたり製造現場でのデータ活用を支援してきました。1990年代から製造設備や生産システムからのデータ収集と活用に取り組み、現在ではDXやスマートファクトリーの推進を伴走型で支援しています。これは、単なるシステム導入に留まらず、目指すべき姿の策定から運用・定着・効果拡大まで、トータルサポートを実施しています。

製造業の現場では、AIを活用した外観検査が注目されています。しかしながら、従来の外観検査は、熟練工の経験と勘に頼る部分が大きく、属人化が課題でした。そこにAI画像分類技術を導入することで、不良品の検知だけでなく、不良要因の特定や歩留まりの改善も期待できるようになりました。その結果、品質と生産性を同時に高められる機会が生まれています。

さらに、AI画像分類と検査データの活用により、製造プロセス全体の最適化が推進できるようになりました。具体的には、検査データを分析すると、不良発生の傾向やパターンが把握でき、製造工程の改善点が明確になります。

このような製造現場の課題解決に向けて、弊社ではAI画像分類サービス「SearchMaru」を提供しています。このサービスは、不良品の検知だけでなく、不良要因の特定や歩留まりの改善を支援するものです。また、伴走型支援により、システム導入から運用・定着まで一貫してサポートし、効果的な活用が可能です。

AI画像分類技術と検査データの活用は、製造業の競争力を強化するうえで欠かせません。これらの技術を導入することで、品質向上や生産性の向上、人材不足の解消など、多岐にわたる課題の解決が期待されているのです。そこで、弊社はこれらの取り組みを通じて、製造業の現場を支援し、競争力の向上に貢献しています。

自動化で生産性向上を狙う!競争力を高めるAI導入の注意点とは

次に、AI導入を進める際に多くの企業が直面する課題について解説します。多くの企業が自動化や省人化を目指してAI導入を検討していますが、その過程でいくつかの重大な課題に直面してきました。まず、精度や信頼性に対する不安が挙げられます。

AIの判断基準が不透明になりがちでブラックボックス化することで、導入前にそのAIが本当に使えるのか、継続的に利用できるのかといった不安が生じます。さらに、AIの運用の難しさも課題です。そのうえ、プログラミングや高度なITスキルが必要となり、製造現場のスタッフが継続的に運用することに困難を感じるケースが多く見られます。加えて、導入効果の測定が難しい点も問題です。

AI導入前に効果を明確にすることが難しく、省人化や自動化だけで投資効果を判断して良いのかといった声も多く聞かれます。これらの課題に対処するためには、信頼できるAIを選定し、導入前に効果を検証することが重要です。そのため、導入時に効果を最大化するためには、事前の準備が不可欠です。

多くの企業は、人員削減や不良品の流出減少といった効果を実感していますが、これらはAI導入の効果として当然のものと考えられます。つまり、AIやITを活用して不良要因の特定や恒久的な不良の発生防止を目指すことが大切です。

しかしながら、現在の製造業界では、人材不足が深刻な課題となっています。そのため、単に人を減らすだけでなく、余剰となった人員をより付加価値の高い業務にシフトすることが必要です。

ところが、導入後に思った以上に活用できず、歩留まり向上に繋がっていない企業や、一定の効果で満足してしまう企業も多いという現状があります。したがって、AI導入を成功させるためには、これらの課題を認識し、適切な対策を講じることが不可欠です。

不良要因特定を実現!AI画像分類サービス「SearchMaru」が不良を作らない仕組みを提供

つづいて、製造現場の課題解決に向けて、AIがどのように役立つかを「SearchMaru」の事例とともにご紹介します。たとえば、製造業において、不良品の発生は避けられない課題ですが、これを解決するために、弊社では、AI画像分類サービス「SearchMaru」を活用した新たなアプローチを提案しています。従来、外観検査では、AIを用いて欠陥の種類を分類・判定することが一般的でしたが、弊社はさらに一歩進み、検査結果を活用して不良要因を特定し、工程へフィードバックする仕組みを構築しました。

具体的には加工工程後、外観検査でAIが自動判定を行い、検査結果を設備データと連携させることで、不良品発生時の設備状況を可視化します。これにより、不良の要因を特定し、リアルタイムでフィードバックすることで異常を即座に検知し、継続的な不良品生産を防止します。このサイクルを繰り返すことで、不良品を作らない仕組みへと進めています。

「SearchMaru」の特徴として、判定根拠の可視化が挙げられます。詳しく述べると、AIの判定結果に対して、ヒートマップを用いてどの部分を特徴として判定しているのかを視覚的に示すことで、AIのブラックボックス化を解消し、信頼性の高い判定を実現できるのです。また、判定のスコアを数値として表示することで、判定度合いを明確にし、要因解析に活用できるデータを提供します。

実際の導入事例として、たとえば、自動車部品メーカーでは、従来の目視検査を「SearchMaru」に置き換えたことで、検査精度が70%から97%へと大幅に向上しました。また、歩留まりも90%から92%に改善しているのです。

その結果、検査作業者を7人から1人に削減し、他の6人をより付加価値の高い業務へシフトすることに成功しました。

このほか、半導体メーカーでは、AIによる高精度な欠陥分類と位置情報の取得、さらに測定結果や検査結果の数値データを組み合わせることで、前工程で発生した欠陥が後工程に与える影響を予測し、良品として見なしていた製品を救うことで歩留まりの向上を実現しました。これにより、不良品の加工を未然に防ぎ、生産性の向上にも寄与しています。

「SearchMaru」の導入により、現場担当者は目視検査の負担から解放され、ITシステム担当者はデータの検索や紐付け、グラフ化を簡単に行えるようになり、本来の業務に専念できるようになります。さらに、経営層や工場長にとっても、リアルタイムで現場の状況を把握し、データに基づいた最適な経営判断が可能です。このように、「SearchMaru」は製造現場の課題解決に大きく貢献し、不良品を作らない仕組みの構築を強力に支援します。

デモンストレーションで体感!使いやすい画面で実現するAI画像分類による検査データの精密解析

最後に、AI画像分類技術がどのように検査データを精密に解析し、製造業の生産性向上に貢献するのか、その詳細についてデモンストレーションを交えて紹介しました。

SearchMaruのAI学習画面では、画像をアップロードし、分類するだけで簡単にモデルを作成できます。そこで実際に、画像をアップロードし、分類ごとに整理することでモデルを作成するプロセスを実演しました。

学習したモデルの検証については、エクスプローラなどから画像をアップロードし、作成したモデルの判定精度をテストする方法を解説しました。そのなかで、ヒートマップによる特徴抽出や、判定結果のスコア表示により、AIがどのように判断しているかが可視化される点を示しました。さらに、誤判定が発生した場合には、そのデータを即座に再学習に反映させ、継続的に精度を向上させる仕組みがあります。このプロセスにより、現場の担当者が特別なITスキルを持たなくても、AIの精度を高めていく運用が可能となります。

このほか、SearchMaruで作成した判定結果データを活用し、異常の可視化とその要因解析について紹介しました。具体的には、不良品の発生状況を時間ごとにグラフ化し、異常値が発生したタイミングを特定する方法を取り上げています。たとえば、特定の時間帯に不良率が急上昇した場合、その要因を加工工程の設備データと紐付けて分析することが可能です。さらに、実際のデモでは、設備の温度変化と不良率の関係を示したうえで、自動クリーニングが実行された際に温度が急上昇し、それに伴って不良品が増加する様子を示しました。

このように、AIの判定結果データを活用することで、不良発生の要因を特定し、製造工程の最適化に活かすことができます。このほか、SearchMaruのデータを他のシステムと連携させることで、異常発生時の対策を迅速に講じることが可能です。具体的には、判定データを設備データと統合し、トライアンドエラーを繰り返すことで、より高度な歩留まり改善のアプローチが実現可能になるのです。

このように、AI画像分類技術を活用することで、製造現場の効率化と生産性向上が可能になります。製造業のDXを成功させるためには、AI画像分類とデータ活用の仕組みを整えることが重要です。興味を持たれた方は、ぜひこの機会に無料のPoC(概念実証)をご活用いただき、さらなる改善に繋げてください。